台湾的研发工程师有个很大的优势是懂得制造比大部分其他国家的工程师来得多,比较不会设计出无法生产的产品,因为他们可以就近观察工厂的作业,了解工厂的需求,但自从制造业外移后,很多研发工程师似乎离工厂也越来越远,尤其是负责PCB佈线layout的工程师,他(她)们几乎很少有机会公费出差。

这其中有一个很重要的议题是导通孔(vias)设计是否需要塞孔,为何工厂的制程工程师总来要求PCB要塞孔?到底全塞孔与半塞孔又各有什么优缺点?对制程又有何影响?

什么是PCB导通孔(vias)?

导通孔(via)是用来连接及导通印刷电路板(PCB)不同层之间的铜箔线路用的。因为PCB基本上就是由一层一层的铜箔层堆叠累积而成,而上下相邻铜箔(copper)层之间则会再铺上一层绝缘胶片层(PP),也就是说铜箔层彼此之间是不互通的,而不同铜箔层之间的讯号传递靠的就是vias。

导通孔(via)是用来连接及导通印刷电路板(PCB)不同层之间的铜箔线路用的。因为PCB基本上就是由一层一层的铜箔层堆叠累积而成,而上下相邻铜箔(copper)层之间则会再铺上一层绝缘胶片层(PP),也就是说铜箔层彼此之间是不互通的,而不同铜箔层之间的讯号传递靠的就是vias。

我们可以把不同的铜箔层想像成大型百货公司的不同楼层,因为有隔间,所以就算同一楼层也不一定就相通,而导通孔就相当于楼梯通道,楼梯不只一处,所以PCB上会有很多的导通孔来连接不同的楼层。

什么是PCB塞孔?PCB不塞孔会有何影响?

导通孔一般都是透光的,也就是当你把PCB拿起来对着灯光,可以看到一些有漏光的小孔大概就是了,而塞孔(plugging)就是要把这些导通孔(vias)给堵起来,让它不再透光,塞孔最大目的是为了避免PCB在SMT及波焊制程时出现不必要的焊接品质问题。当然,PCB上除了导通孔外还有通孔(Through Hole)焊接用的电镀通孔(PTH)与定位或固定锁螺丝用的非电镀通孔(NPTH)。

(对于大陆那些盗文网站,复制贴上本站文章后,居然还改成自己公司的名字,感到无耻!文章内容部份防止复制编排可能造成您阅读的不便,请见谅!)

导通孔如果刚好坐落在需要印刷锡膏焊接的焊垫上,一般我们称之为「通孔在垫(via-in-pad)」。在经过回焊高温时,印刷在有导通孔焊垫上的锡膏就会开始融化,而融熔的锡液则会经由导通孔流到PCB的另一面,这将使得原本焊垫上的锡膏量减少,造成少锡(Solder insufficient)、空焊(solder skip)、不润湿(non-wetting)等问题,而顺流到PCB另一面的锡则可能会与其他零件短路而造成不可预期的问题,尤其是那些刚好位于零件底部的导通孔,由于零件本体与PCB之间的微小缝隙,锡液容易因毛细作用而沿着缝隙渗流到一些不可预期的地方造成品质问题。

另外,如果PCB需要流经波焊(wave soldering)制程,特别是开启扰流波(chip wave)时,翻滚的锡液可是非常轻易就可以透过那些未塞孔的导通孔而溢流到零件面,造成一些不可预期的短路问题。

PCB是如何塞孔的?三种塞孔方法介绍

塞孔就是使用物质将导通孔给填充堵死,就188金宝搏苹果下载 个人的了解目前有三种常用的塞孔方法,分别为:

-

防焊塞孔(solder mask covered):

使用防焊漆(solder mask)印刷在已经完成电镀铜的导通孔上方,让防焊漆自然流入导通孔中并将之阻塞。使用防焊漆塞孔的优点是便宜,缺点则是品质较不易控制且容易形成凹陷,当锡膏印刷不良PCB清洗不到位时锡珠容易陷入残留于这些凹陷处,当然这些都有办法可以解决,就是加制程与管控。另外有一个不算缺点但必须提醒的事项,防焊塞孔的导通孔表面覆盖的是绝缘防焊漆,它无法吃锡也不能做为电性接触之用。使用防焊塞孔时孔径建议要在0.4mm (16mil)以下,否则防焊漆将无法完全覆盖塞住导通孔。 -

树脂塞孔(resin plugging):

使用树脂将已经完成电镀铜的导通孔填平,然后再于其上方镀铜变成焊垫。说起来很简单,但树脂塞孔时由于无法确保每次塞孔的表面都能与焊垫齐平,所以必须额外将之磨平后再执行一次电镀铜,当然也可以选择表面不做电镀铜,而直接以防焊漆覆盖。树脂塞孔优点是表面可以制作电镀铜及其他的表面处理金属,不会影响到焊锡量,另外就算通孔直径超过0.4mm也可以塞孔;树脂塞孔的缺点是树脂可能不太密实会有缝隙,文献及经验显示,这些缝隙中的空气在回焊受热过程中可能进入BGA的锡球内部造成中空弱化焊锡强度,并吹胀锡球外径与相邻锡球短路。

-

电镀铜塞孔(copper electroplating microvia filling):

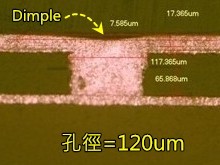

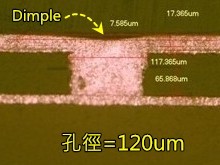

利用添加剂的特性,控制局部区域铜的生长速率,来进行填孔的目的,只是电镀填孔的孔径不可太大,一般只能在使用雷射钻孔的微通孔(micro-via)中使用。电镀塞孔有树脂塞孔后电镀的所有优点,但是不会有空气藏在通孔中的问题,缺点是价格较贵,且填孔后容易出现表面凹陷的dimple,dimple如果太深。容易造成BGA空焊及孔洞问题,所以需要与PCB制造商订定dimple深度的规格。

利用添加剂的特性,控制局部区域铜的生长速率,来进行填孔的目的,只是电镀填孔的孔径不可太大,一般只能在使用雷射钻孔的微通孔(micro-via)中使用。电镀塞孔有树脂塞孔后电镀的所有优点,但是不会有空气藏在通孔中的问题,缺点是价格较贵,且填孔后容易出现表面凹陷的dimple,dimple如果太深。容易造成BGA空焊及孔洞问题,所以需要与PCB制造商订定dimple深度的规格。

要注意的是塞孔可不只以上三种方法。

(对于大陆那些盗文网站,复制贴上本站文章后,居然还改成自己公司的名字,感到无耻!文章内容部份防止复制编排可能造成您阅读的不便,请见谅!)

何谓半塞孔与全塞孔?

全塞孔就是将整个导通孔全部都给塞满直到PCB两面的表面,这也是我们一般对塞孔的印象。而半塞孔则只能用在防焊塞孔,一般是为了节省成本,因为PCB的价钱除了材料成本外,再来就是制程的多寡,制程越多当然就越贵。

「树脂全塞孔」的一般制程是使用丝印网版在需要塞孔的PCB一面先印上防焊漆,有些比较大的孔可能得在PCB的同一面印两次以上,经过烘烤后,再于PCB的另一面需要塞孔的位置印上防焊漆,这样才能让防焊漆填满整个导通孔的目的。

而所谓的「半塞孔」,就是只在PCB一面需要塞孔的位置印刷防焊漆,而PCB另外一面对应的导通孔位置则不再印刷防焊漆,这样就节省了PCB的部分制程,PCB的价钱自然就会降低。

只是半塞孔的品质问题不少,除非是单面板组装制程,否则不建议使用。半塞孔在PCB板厂的生产工艺上容易在孔壁的内部空间形成死角,残留隐藏化学药水,无法被清洗干净,这样就容易在后续的SMT或波焊时造成可靠性问题,也容易进锡珠。

(对于大陆那些盗文网站,复制贴上本站文章后,居然还改成自己公司的名字,感到无耻!文章内容部份防止复制编排可能造成您阅读的不便,请见谅!)

PCB的导通孔塞孔后会影响导热或是高频/高速的效果?

这似乎是很多PCB的layout工程师都会有的疑问?工程师们总是担心导通孔塞孔后是否会影响到导热或是高频的效果。

其实,影响散热导通孔(thermal vias)效率的最大因素是铜箔通道的大小,也就是说当热源(通常是IC)经由越大的铜截面积连接到较低温度(通常是接地)的散热效果越好,如果导通孔使用电镀铜塞孔反而可以增加散热率,因为铜截面积增加了,而使用树脂全塞孔表面做电镀铜时散热效果差异不大,使用防焊塞孔的话则会使得散热效果变差,但也只是差一点点,不过这个可以藉由增加散热导通孔的数量来弭补。

至于塞孔会不会影响高频的效率,就188金宝搏苹果下载 个人的了解,高频讯号最好不要经由导通孔来传递讯号,但这几乎不太可能,因为高频讯号传递时不建议有激烈的转折与高低起伏,而via-in-pad设计如果不塞孔的话,在SMT制程时就无法预估并保证每次流入导通孔的焊锡量都是固定的,也就是说传递讯号的导体面积无法固定,这样就可能造成高频的传输不稳;另外,讯号传递的导体突然从铜(箔)转换为锡(流入通孔的焊锡),再转回铜(箔)的过程中可能也会造成高频讯号延迟不同步,所以高频/高速板的via-in-pad最好可以塞孔,而且最好是电镀铜塞孔,使用一致的导体,降低讯号传递的失误。

188金宝搏苹果下载 不是高频/高速板的专家,如果有错误欢迎指正。

PCB上那些位置的导通孔需要塞孔?

如果可以的话建议PCB上的所有导通孔(vias)全部塞孔,只留EE或ME特别指定有特殊需求的孔不塞,比如说导通孔需要做为测试点,或是需要作为接触用,需特别注意无塞孔的vias在焊接时是否会出现焊锡溢流过via到PCB另一面或via在焊垫上造成少锡等问题。

PCB防焊塞孔和防焊开窗有什么区别?

防焊(solder mask)我们一般俗称绿漆,这是因为一般我们看到的PCB都是绿色,而PCB上没有印刷绿漆的地方就是防焊开窗的地方,因为防焊为绝缘漆,所以这些开窗的地方通常就是需要吃锡的焊垫,或是PCBA完成后还有需要做电性接触的焊垫或测试点。

如果是採用防焊塞孔时,在不需要塞孔的导通孔位置就需要做防焊开窗,否则PCB厂就会使用防焊覆盖于没有开窗的导通孔,当然在PCB制作的规格书注意事项中最好特别加註要採用何种塞孔制程,免得到时候PCB制作出来时与想像的不同。

须留意的是,Gerber中定义PCB规格时,防焊层为负片,也就是黑影为开窗,不需要印刷防焊漆。

IPC-4761中有定义各种不同的塞孔工艺,有兴趣的朋友可以参考看看。

延伸阅读:

PCB电路板为何要有测试点?

电路板上为何要有孔洞?何谓PTH/NPTH/vias(导通孔)

Solder Mask(S/M)是什么?对PCB有什么用处?只有绿色吗?

贊助商广告

PayPal

欧付宝

利用添加剂的特性,控制局部区域铜的生长速率,来进行填孔的目的,只是电镀填孔的孔径不可太大,一般只能在使用雷射钻孔的微通孔(micro-via)中使用。电镀塞孔有树脂塞孔后电镀的所有优点,但是不会有空气藏在通孔中的问题,缺点是价格较贵,且填孔后容易出现表面凹陷的dimple,dimple如果太深。容易造成BGA空焊及孔洞问题,所以需要与PCB制造商订定dimple深度的规格。

利用添加剂的特性,控制局部区域铜的生长速率,来进行填孔的目的,只是电镀填孔的孔径不可太大,一般只能在使用雷射钻孔的微通孔(micro-via)中使用。电镀塞孔有树脂塞孔后电镀的所有优点,但是不会有空气藏在通孔中的问题,缺点是价格较贵,且填孔后容易出现表面凹陷的dimple,dimple如果太深。容易造成BGA空焊及孔洞问题,所以需要与PCB制造商订定dimple深度的规格。