这两天市场反馈公司的充电基座产品发现有弹簧针(Pogo Pin)卡住(stuck)的不良。大部分的不良现象都是弹簧针(Pogo Pin)卡住按压不下去,部分产品则是用力按下后无法反弹回来,弹簧针似乎有被什么东西黏住的情形。

这个产品也生产好几年了,突然有弹簧针卡住的情形发生,首先想到的公司是否有过什么设计变更,一查之下还真的有过设变更改弹簧针的MPN料号,不过等真正不良品送回来分析后却发现,怎么设计变更前、后都有不良品,而且不良的现象都类似?所以就不一定跟设变有关系啰?

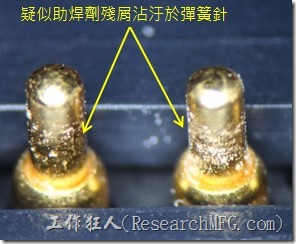

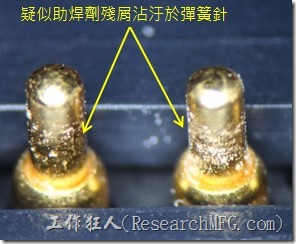

再观察实际不良品后发现其表面似乎有助焊剂(Flux)干了以后所呈现来的屑屑残留痕迹,而且部份弹簧针的板子摸起来似乎稍微有给它黏黏的,询问代工厂后了解这个是手焊产品,强烈怀疑有助焊剂沾污到弹簧针内部造成卡住不良。

另外询问弹簧针厂商是否有关于弹簧针卡住的类似问题可以参考,结果却碰了一鼻子灰:

-

询问弹簧针有无焊剂沾污的可能性?

说什么他们以前从没碰过有客户因为助焊剂造成弹簧针卡住的问题,一般都是因为撞歪或是异物掉入弹簧针内部而造成卡住,如果真的要知道答案必须把产品送回日本做分析,不过得花大概一週的时间。

-

询问如果是助焊剂沾污有无清洁的可能性

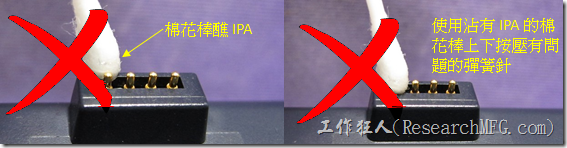

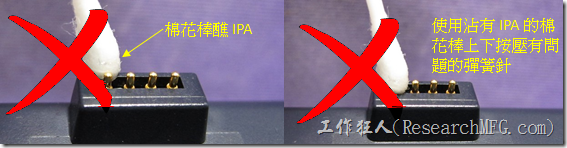

回答说不建议使用任何溶剂来清洁弹簧针。188金宝搏苹果下载 确实也自己做了实验,使用棉花棒醮上IPA来回压缩弹簧针10次做清洁,总共使用IPA清洁了12根有卡住情形的弹簧针,清洁后一个小时检查发现有1/12还是不良,过了24小时候再检查发现有2/12不良,过了72小时候再检查发现变成了6/12不良,所以使用IPA清洁真的不是有效的方法,原因可能是IPA只能软化助焊剂,等到IPA挥发后,助焊剂又会慢慢变硬,让弹簧针卡住的问题重复发生。

经过一再催促弹簧针的厂商后,最后勉强挤出答案,但也只能提供这款弹簧针的大概的结构图(下图),对方一在强调这款弹簧针唯一的缝隙就是Pin(顶针)与tube(套管)之间的微小空隙而已,人工焊接弹簧针时必须把弹簧针颠倒放入治具当中,按理说这个空隙的地方应该不太可能让手焊的助焊剂气体进入弹簧针的腔体内才对。

这下子问题又卡住了,那助焊剂是如何污染到弹簧针腔体内的呢?如果不是助焊剂污染,又会是什么呢?

结论:

还好后来经过清查工厂作业手法后,得到正面的回覆说工厂在手焊作业时,作业员会使用清洁剂(solvent)来刷洗焊接后的助焊剂残留物,有时候作业员会连弹簧针的正面也一起清洁,清洁后会将弹簧针放正,助焊剂应该就是这样随着清洁剂一起流入弹簧针(Pogo Pin)的腔体内而造污染的,还好最后答案令人肯定,还真亏有「代工厂驻厂人员」的协助当场发现了这个作业手法,否则这个案子可能得再经一番寒彻骨。

延伸阅读:

按键金手指上的绿色污染物

案例:USB连接器金手指氧化的来源

案例:客诉问题处理(Problem Solving)-电路板油污

贊助商广告

PayPal

欧付宝

发现您的文章在Top-Link公司节录转载,而未附上出处。

文章中甚至还留有188金宝搏苹果下载 的自称。

https:// www. sztop-link.tw/pogopin-ka-pin-fen-xi.html

Reply

188金宝搏苹果下载 您好

最近我也碰到 pogo pin 的问题,请问 pogo pin 是只能手焊吗?可以过 IR reflow?

Reply

Alex,

建议询问原Pogo pin的供应商,有些Pogo pin的设计是不能走回焊或波焊的。

但是也有专做给回焊用的Pogo-pin。

Reply

188金宝搏苹果下载

您好

2年前,我们也遇到过类似问题。市场反馈PCBA短线,调查发现助焊剂渗入ICT的探针(test pin)内部,导致探针弹簧失效,ICT测试时将测试点的线路扎断。发生原因有三:其一如您上述清洗造成;其二探针的使用次数未管理,超过使用寿命;其三怀疑使用了回收探针。

Reply

Lin,

谢谢你的反馈,确实如果以测试探针来看,你所说的三个原因都有可能。

Reply

当初发生此问题,第一时间先查原材,第二再查作业手法,第三验证pogo pin清洁效果,藉此釐清问题点,再针对问题给予合适改善,谢谢您的案例资讯

Reply

遇到此状况,导入超音波清洗(酒精),2min,清洗经过5小时后,无再发伸缩不良

Reply

Jeermy,

这要是早点知道就好了,我们事后也做了一些实验,酒精或IPA确实可以去除助焊剂,不过就是得用超音波,还得勤换溶剂。

Reply

这种现象在触点连接器上同样有,人为原因较多!

我公司产品也有手焊作业,但不允许使用任何清洁溶剂清洁焊点或者PCBA任何位置。

Reply

这类的些微性的差异 偶尔会产生很大的影响

甚至是一开始测试无法发现的问题

不知道 188金宝搏苹果下载 公司(或是其他先进)的产线中 如何去避免这类型的问题

之前我的位置是产线中的主管,所以就必须长时间待在产线中

“尽量”避免现场人员做了 自己的做法或是类似但还是有差异性的做法

但一不注意 就还是会有做法不同或是部分零件的工项短缺的部分

Reply

流浪鸟;

这个问题别无他法,就是耳提面命、赏罚分明,架设摄影机,要求RD设计较宽的组装余裕空间,或尽量採用自动化。

Reply