【通孔印锡膏(PIH,Paste-In-Hole)】制程就是把锡膏(Solder paste)直接印刷于PCB(Print Circuit Board,电路板)的电镀通孔(PTH, Plating Through Hole)上面,然后再把传统插件/通孔元件(DIP, Dual In Line Package / THD, Through-Hole Device)直接插入到已经印有锡膏的电镀通孔中,这时电镀通孔上的锡膏会有部分沾黏在插件零件的焊脚上,但大部分还是保留在PCB上,这些沾黏在焊脚以及PCB焊垫上的锡膏在经过回焊炉高温加热时会熔融,进而将零件焊接于电路板上,可以取代波峰焊接(Wave Soldering)或手焊(Hand Soldering)制程。

这种制程工法还有其他的名称叫「引脚浸锡膏(pin-in-paste,PIP)」、「侵入式回流焊接 (Intrusive Reflow Soldering,IRS)」 和「通孔回流焊(Reflow Of Through-hole,ROT)」等。

这种工法的好处是可以免去人工焊接或波焊等不稳定的制程并进而节省焊接的作业工时(Labor),同时也可以提昇焊接的品质,减少焊接短路(Solder short)或空焊(non-wetting)的机会。

但这种PIH工法却有着下列的先天条件限制:

-

传统零件的耐热能力必须符合回流焊的温度要求。

一般的插件零件通常使用比回流焊零件耐温较低的材料。因为PIH工法要求传统零件与一般的SMT零件一起流过回流焊(reflow)炉,所以必须要符合reflow的耐温需求。 无铅的零件现在要求必须可以耐到260°C维持10sec。 -

零件最好有卷带包装(tape-on-reel)。

而且零件上端要有足够的平面可以经由SMT的自动贴焊机(pick and place machine)的吸嘴来取放到电路板(PCB)上,如果不行的话,就要考虑加派一名作业员,人工手动摆放零件,这时就要衡量所需的工时与品质不稳,因为人工插件有可能会因作业不小心而碰触到其他已经摆放定位的零件。 当然也可以考虑异形打件机。 -

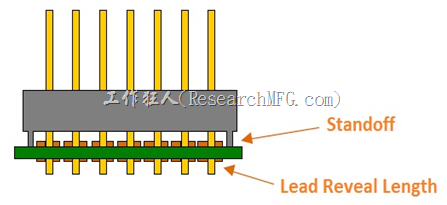

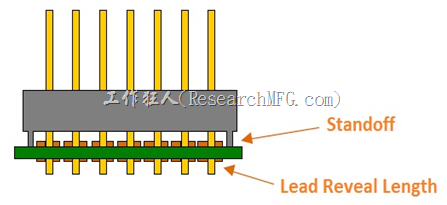

零件本体(body)与PCB的焊垫要有架高(standoff)设计。

一般PIH制程都会将锡膏印刷得比焊垫的外框还要大,这是为了增加锡膏焊锡量以达到至少75%的通孔填充率要求,如果零件与焊垫之间没有架高设计,就无法在钢板上扩孔来增加锡膏印刷量,这会大大影响填孔率。其次,没有零件架高设计,在回焊时熔融的锡膏会沿着零件与PCB之间的空隙游走,造成多余的锡渣与锡珠,可能影响日后的电气品质不良。

-

传统零件最好在第二面打件(如果有两面SMT的时候)。

零件如果已经先在第一面打件了,第二面继续打SMD的时候,锡膏有可能会倒流进入传统零件,造成零件内部短路的可能,尤其是连接器(connector)的零件更要特别小心。

建议延伸阅读:把SMD零件改成通孔回流焊(Paste-In-Hole)制程会有何差别及影响?

另外,焊锡量是这种工法的最大挑战。IPC-610对通孔焊接点的可接受标准焊锡量填充率必须大于载板厚度的75%以上,某些要求50%就可以了。(请参考下图,详细规格请查询 IPC-610 section 7.3.5)

188金宝搏苹果下载 发现似乎不是每个人都可以轻易解读IPC-A-610关于支撑通孔填孔率的要求(Supported Holes – Solder –Vertical Fill)。其实很多人都被垂直填孔率的图片给误导了,其实PIH制程的焊接终止面是在图片电路板底方是不需要有锡的,与图片刚好颠倒。在其表格7.4 Plated-Through Holes with Component Leads – Minimum Acceptable Solder Conditions中有说明(不同版本的IPC-A-610会出现在不同章节)

7.4表格B项说明:焊接终止面(destination)的引脚和孔壁的润湿可接受为180°(2级)与270°(3级)。这里就已经说明规定的是孔璧与引脚/焊脚的润湿了,与焊接终止面的通孔是否填满没有关系

7.4表格C项说明:焊接终止面(destination)的焊垫区域被润湿的焊料覆盖的百分比为0。则表示焊接的中止面不需要有锡。

7.4表格D项说明:焊接起始面(source)的引脚和孔壁的润湿可接受为270°(2级)与330°(3级)。

7.4表格E项说明:焊接起始面(source)的焊垫区域被润湿的焊料覆盖的百分比为75%。表示焊接的起始面至少需要有75%的焊锡覆盖率。

至于锡膏量的计算,可以用通孔的最大直径减去引脚的最小直径先计算圆面积(πr2),然后乘上电路板的厚度取得,要记得再x2,因为锡膏内的助焊剂佔掉了50%,也就是说经过reflow以后锡膏的体积只会剩下原来印刷锡膏的一半体积而已。K 是个经验值,锡膏量除了与开孔面积及钢板厚度有关,它还与钢板开孔的形状,钢板开孔侧面的表面粗糙度,刮刀的速度、压力、材质与角度有关,通常无法达到百分百的下锡率。

所需锡膏量体积 ≧ π × [(通孔的最大直径 /2)2- 引脚的最小直径/2)2] × 电路板的厚度 × 2 × K

请注意:这个计算式并没有考虑足够锡量时板子上下两面会形成爬锡圆弧(fillets)的体积。

如果想了解更详细的通孔锡量计算方法建议参考【一图说明SMT通孔回流焊(PIH)制程的印刷焊锡量如何计算】一文。

那要如何增加通孔的焊锡量呢?下列几个方法提供给您参考:

-

在电路板的通孔(PTH)附近预留足够的空间作 over print

跟 Layout Engineer (佈线工程师)讨论,在需要 paste-in-hole 的通孔附近留出更多的空间以利锡膏印刷,也就是说附近尽量不要摆放其他的pad(焊垫)或是其他不需要的焊接通孔,以避免 over print 时发生短路。

注意:锡膏印刷的平面空间无法无限度的往外延伸,必须要考虑到锡膏的内聚力能力,要不然锡膏会无法全部收回焊垫而形成锡珠。

另外也要考虑锡膏印刷的方向需配合焊垫延伸的方向。(有机会我们再讨论这一点) -

缩小电路板上通孔的直径

就如同上面的[所需锡膏量计算],通孔直径越大(严格来说应该是通孔直径减去零件引脚直径后的空间),所需要的锡膏量也就越多,但同时要考虑的,通孔直径缩得太小,零件就越难插入通孔。 -

採用 step-up(局部加厚) 或 step-down(局部打薄) stencil(钢板)

这种钢板可以强迫局部增加锡膏印刷的厚度,也就可以增加锡膏量,进而达到焊锡充满通孔的目的,但这种钢板平均比一般的钢板要贵上约 10%左右。可以参考这篇文章: step-up & step-down stencil 钢板局部加厚/打薄 -

调整适当的锡膏、印刷机的速度及压力、刮刀的类型与角度等。

锡膏印刷机的这些参数或多或少都会影响到锡膏印刷量,另外 Viscosity(黏度)较低的锡膏其锡膏量会比较多一点。 -

加点锡膏

可以考虑用点胶机(dispenser)加点锡膏于Paste-in-Hole的焊垫上来增加锡膏量,由于现今的SMT产线几乎都已经没有自动点胶机了,所以也可以考虑手动点胶,可是必须增加一名作业员的工时。 -

使用预成型锡片(solder preforms)

可以参考这篇文章:增加焊锡量的另一选择 ─ Solder preforms (预成型锡片) -

採用短脚零件

如同文章最前面说过的PIH有部份锡膏靠的是残留在焊脚尖端的锡膏回流到通孔中,如果零件焊脚长度超过PCB厚度太多,焊脚尖端的锡膏将无法回流至焊垫。一般建议焊脚的长度只要超出电路板厚度0.2mm~06mm即可(零件焊脚长度还必须考虑焊锡强度需求)。

-

通孔锡膏开十字架桥避孔(长脚无法修短时)

零件焊脚如果超出PCB表面过长,会造成挂锡(锡膏无法完全回流至PCB焊点),导致焊锡无法填满通孔,而且因为沾附脚尖的锡膏量不易管控而造成焊点的锡量时多时少。这时候最好的方法是将焊脚长度修短,但如果无法修短,则建议在通孔中间的位置採用十字避孔,这样可以确保焊脚尖每次沾附到的锡膏量较为一致,以利品质管控。 -

适量调高下温区温度(长脚无法修短时)

可以适量调高下温区的温度,让焊脚尖端的挂锡可以因为高温而回流至焊点。调高下温区温度时需特别注意是否会有掉件风险或是某些零件无法承受高温。 -

第一面预上锡(如果是双面板两次回焊且第一面有空间)

可以考虑在第一次过回焊时于零件焊脚面的焊垫边缘预上锡膏,当然锡膏量及位置都需要控制,不可以让焊锡流到通孔中影响第二次过回焊时插件作业。

关于通孔焊接的填孔率讨论:

这种通孔焊接另外还有个问题经常被提出来讨论,如果零件焊脚长度比PCB的厚度还短的时候,是否仍然必须符合IPC-A-610对通孔焊接填孔率大于板厚的75%以上呢?比如说Micro-USB连接器的金属壳焊脚长度为0.8mm长,而电路板子的厚度假如有1.6mm,也就是说有将近0.8mm的通孔是没有焊脚在其中的,这时候用PIH的填孔率几乎不可能100%,甚至填孔率会低于75%,这样是否需要补锡将通孔填满?

根据188金宝搏苹果下载 的经验,通孔内会有大概0.3~0.5mm的深度是无法填孔的,除非第二次加工,但这真的有必要吗?要求焊锡填孔百分比的目的又是为何?

焊锡的首要目的不外乎起到电气讯号传递的连接,所以只要有焊接就可以传递讯号了。

焊锡的次要目的是强度要够,不能随便碰一下就掉下来或断裂。如果焊脚长度超出电路板厚,那将通孔填满焊锡确实可以增加焊锡强度,那如果焊脚长度小于电路板厚,将通孔填满焊锡与仅将焊脚完全被焊锡覆盖两者的焊锡强度是否会有差异?

建议参考文章:电子零件焊接强度的观念澄清

延伸阅读:

回流焊的温度曲线 Reflow Profile

导通孔在垫(Vias-in-pad)的处理原则

增加焊锡量的另一选择 ─ Solder preforms (预成型锡片)

贊助商广告

PayPal

欧付宝

请问熊大,如PCB版厚1.57,PIP穿孔零件PIN脚长度1,是如何去计算其填锡率,以1的百分比算还是1.57

另外如PIP零件在第一面因制程问题开孔较小,透过第二面在相同位置补锡,但因中间有空气第二面锡膏无法填入,该如何改善 谢谢

回覆

小螺丝,

关于引脚短于PCB厚度零件的垂直填锡率,IPC上面并没有明确的标示,

我个人的看法是填锡率的计算应以零件引脚的顶点位置当成焊接面为起算至零件面,因为超过引脚顶点后的焊锡对于焊接强度没有任何意义。

回覆

请问熊大,K经验值是要参考哪一个参数?

回覆

Monkey,

就如文章中提到的,有很多因素会影响K值,比如钢板厚度、开孔技术(粗糙面)、锡膏号数、刮刀压力、速度…等。所以,你要依据你公司的状况收集资料后得出K值。

回覆

感谢熊大耐心的回覆,再请问下,PTH孔会有吃锡润湿问题,在部落格的文章谈到,是焊膏或PCB或零件引角的表面处理变化了,制程影响焊锡润湿的因素为「温度」与「氧化」程度,其中有一现象是PCB的焊垫上铺设了大面积的铜箔, 需要PCB 特意在这种焊垫上设计热阻(Thermal Relief)来降低其影响。

所以,若 PIP 制程发生润湿的问题可以增加热阻的设计,是这样理解吗?

回覆

Danny,

你对thermal relief功能的了解似乎不太正确。thermal relief较常运用在手焊的情况,或是chip零件两端无法同时熔锡的情况,限制热量流失。

你的问题是THD零件发生润湿的问题时是否可以增加热阻设计来改善,答案是不一定,而是要看你的焊接的制程为何,如果是PIH通孔回流焊制程,则thermal relief基本不太会有效果。如果是手焊或波焊则有机会改善,还得看你的热量消耗是只来自大面积铜箔,或是零件脚连接了大面积的金属铁片,如一些连接器的金属外壳接地脚,这个就不是thermal relief可以改善的,thermal relief只能改善PCB上大面积铜箔的热量散失,而无法解决焊脚连接大面积铁片问题。

回覆

请问,1.PIP 增加通孔锡膏量,可在通孔中间的位置採用十字避孔,“十字避孔” 指的是什么? 2.IPC-A-610 7.3.5, 有吃锡率及润湿角的规定, 是不是我的吃锡率达成 75% ,就可以忽略“润湿角”要求 ?

回覆

Danny,

1. 钢板开十字架桥避孔是在给长脚零件,当零件焊脚超出PCB表面过长,会造成挂锡(锡膏在回焊过程中无法完全回流至PCB焊点),导致焊锡无法填满通孔,而且因为沾附脚尖的锡膏量不易管控而造成焊点的锡量时多时少。如果焊脚长度无法修短,建议在通孔中间的位置採用十字避孔,就是在通孔处印刷十字形锡膏,让零件焊脚尖端每次顶出的锡膏量都保持一致,以利焊锡量的品质管控,十字线的宽度建议不要太宽,可以维持通孔内扩的锡膏部会坍塌就可以,因为会被焊脚顶掉。

2. IPC-A-610的7.3.5章节规定并不是润湿角(wetting angle),而是圆周润湿(circumferential wetting)。请依照7.4表的等级同时符合A-E的项目要求。

回覆

雄大,请教IPC-A-610G(7.3.5 表7-4), 在 PIP 制程的吃锡及检验问题: 此表中除了定义 Hole fill 外,也规定润溼角(wetting angle),想问,1.因是PIP 充锡,若吃锡在板厚内(即50%~75%),背面吃锡面的引角润溼角一定很差,通常在<180 ° 甚至表面PIN有些是空洞的,这样的吃锡能算pass 吗? 2.润溼角的标准一定要两面(TOP&BOT)都要算吗?

回覆

Danny,

7.4表说明 B.焊接终止面的引线和孔壁的润湿为180°(2级)与270°(3级)。这里就已经说是孔璧与引脚/焊脚的润湿了,与孔填满没有关系

7.4表说明 C.焊接终止面的焊盘区域被润湿的焊料覆盖的百分比为0。说明中止面不需要有锡。

回覆

这个有考虑过,无奈body没有standoff,稍微加一点锡过炉的时候就会从缝隙间挤出一堆锡珠 真糟糕

回覆

一直在看熊大的文章受益良多。

请问一下如果插件的PIN脚过长做PIH的时候有很大概率锡还没爬上通孔就固化了的话有什么较好的解决方法吗?而这个插件又比较特殊没办法剪短PIN脚。

回覆

Travis,

就想办法增加焊锡量,文章中已经提供方法。短脚的目的之一是为了让脚尖的焊锡可以爬回通孔焊增加锡量。

回覆

所以是要用PCB板厚去换算1.2mm还是零件pin

因蔽司属于OEM工厂,若没有客户板厚规格如何确认1.2mm?

回覆

Sunny,

如果你要採用1.2mm规格,它要求焊锡必须填满通孔高过1.2mm,跟板子的厚度没有多大关系。

另外,就算你是OEM场应该也会有板子的外观与尺寸规格,否则IQC怎么检验?就算真的没有你也可以实际量测板子的厚度。

建议你认真的把IPC规格拿出来看图示说明且多研读几次以了解内容。

回覆

雄大,请教IPC7.5.1 DIP吃锡问题

查看此章节,有提及到属于散热少与14PIN可接受50%或1.2mm取最小值

目前遇到6pin零件中有2pin吃锡为大地

想请教这1.2mm如何计算?

回覆

Sunny;

1.2mm的计算就如同IPC-A-610的填孔百分比的0%起算点一样,但是你必须确认一端的焊锡有达到360度覆盖。

回覆

虽然是旧文,不过第一句的PIH,应该修正为Paste唷!

回覆

shushi,

原来这个别字已经错了这么久了!谢谢提醒。

回覆

请问DIP件 指的是Dual in-line package类型的原件么?

回覆

William

就188金宝搏苹果下载 个人的了解(DIP, Dual-In line Package,这是早期双排脚的插件IC名词),后来被许多人引申为插件的代名词。

而传统通孔焊接技术则为(THT, Through-Hole Technology)。

回覆

请问IPC-610规范有无规订多蕊线焊接到PCB表面焊垫的规定。

如果要后段工艺修补IPC-610是否有规订允许刮除PCB板防焊层进行焊接。

回覆

有木有国际规范?

回覆

波峰焊使用305 钖棒含铜量日益升高如何定义含铜量标准?

回覆

Ion;

各家的锡棒应该都有标准,请查询锡棒商家。

回覆

dear 版主,

依 pin in paste的制程锡脚外观没有办法达到ipc610的规范

请求解决

回覆

Lonn;

ipc610规格那么多,你是哪个外观有问题?

回覆

dear 版主,所需锡膏量看来是圆柱空间的体积,

所以所需锡膏量体积公式应该是这样,

[(通孔的最大直径^2 - 引脚的最小直径^2)/4× π × 电路板的厚度 × 2

回覆

yi hsien;

You are right and update it.

回覆

原来是这样!

非常感谢您的回覆

回覆

谢谢188金宝搏苹果下载 的回覆

看了您的文章学了很多东西!

想再请教您,我们已可从您的文章得知所需锡膏量的理论值,

那有没有办法在实际的情况下,去估算真正会使用到的锡膏量呢?

比如说我先猜想 实际锡膏量 = 用pad(焊垫)面积*钢板厚度

可惜我假设了一些参数, 但都小于所需锡膏量的理论值好几倍

回覆

Yun;

锡膏量的计算基本上要用钢板开孔的面积X钢板的厚度。

有些锡膏不足是因为被零件脚吸走了,至于零件脚会吸走多少锡膏量得视实际状况,锡膏内容、零件脚镀层、零件脚形状等都会影响。所以你的锡膏需求量就得视实际状况了。

回覆

想请教一下,所需锡膏量体积 ≧ (通孔的最大直径 - 引脚的最小直径) × 电路板的厚度 × 2

为什么是用”通孔直径-引脚直径”,而不是用”通孔面积-引脚面积”呢?

面积乘以厚度不是才是体积吗?

谢谢您

回覆

Yun;

You are right.

回覆

很受启发,按照您的描述将我司款产品进行通孔焊设计试验,初步试验成功,还没有量产,量产问题应该没有问题!

希望再有精彩的文章,谢谢!

回覆

所需锡膏量应该是所需锡膏量 ≧ (通孔的最大直径 - 引角的最小直径) × 电路板的厚度*2,需要乘2才对,因为体积比1:1,过滤后助焊剂等成份挥发,另外这也是理论值,可以作为参考,实际印刷过程中会有锡膏将孔内填充一部份

回覆

Damon;

谢谢您的提醒,已经订正过来了,其中也发现许多错字,一併更正了。

回覆

我是建议确认一下钢板的开法,是否有补偿开法??

板子越厚就越不可能在锡膏印刷的时候将PTH用锡膏塞满

除非是挤压式印刷(早期有用过Fuji锡膏印刷机就会知道)

所以需要补偿开法来补不足的锡,

另外也要确认零件的pin脚的长度与宽度,

越长及越宽很容易将已经印刷在PTH孔内锡膏挤出来

再过炉的时候因为重力没被拉回来而掉到reflow内

补偿开法是为了弥补这样的锡膏损失

IPC规范只要75%以上即可,而且还区分Ground & signal pin(75%/50%)

可以先了解一下贵公司产品适不适用这个规范!!!

回覆

了解,目前我的Annual ring的设计上是两面都有

基本上大小大约是孔径的两倍大,如孔径1mm,Annual ring就是2mm

Annual ring的设计上有分零件面与过炉面吗?

我个人是认知焊垫的设计上是越大对于吃锡上越好

回覆

Hank;

如果你还是有问题,建议可以把你的板子没有吃到75%的图Email过来看一下,如果不担心公司图片公开,也可以发到FB讨论区。

回覆

了解,重看了一下发现我误解了意思

版大想问一下一般波峰焊孔洞要如何设计才能让垂直填充量到100%

小弟我是做佈线的,最近制造反应垂直填充连75%都不到

有试过加大孔径与减少过炉速度,填充量才能到75~90%

但怎样都无法到100%

是可以从哪些方向下手尝试看看?

回覆

Hank;

就如同之前的回答,波焊是可以达到100%通孔焊锡的,就如同你的了解,加大孔径让锡可以溢到PCB表面。另外,还要让PCB的设计上两面都要有Annual ring的焊垫,这样锡才可以留在PCB两端,接着就要看零件脚的镀层了,先确保零件脚没有氧化,再来选择焊锡较好的镀层,镀锡的零件脚会比镀金的零件脚好焊。最后确认波焊炉有开第一波(扰流波)。

回覆

板主你好,如果想让通孔元件有100%的吃锡量

看起来只能再元件面刷锡膏,然后再过波峰炉才有可能

如果纯粹dip元件过波峰炉是否无法到达100%吃锡量

另外如果DIP元件面还有SMT元件,通常不是先走SMT再走DIP

这样的话DIP元件面就无法再刷锡膏过波峰炉了

很好奇市面上的过孔元件100%填充到底是怎做到的?

回覆

Hank;

我想你应该有所误解,波焊(wave soldering)一定可以100%通孔吃锡,反而是paste-in-hole比较难100%通孔吃锡,一般波焊一定最好要同时使用扰流波及平波,扰流波可以有效提高吃锡率,另外波焊的孔洞设计会比paste-in-hole的孔大一点,才能让锡往上吃满。Paste-in-hole制程想要达到100%通恐吃锡也不是不可能,可以使用solder performs来增加锡量。

回覆

感动你的动力与热情, 加油.

回覆

版主你好:

文中有提到IPC-610规范锡量需大于载板75%,在实物应如确认锡量是否有到达规范?

回覆

Ling;

一般使用目测就可以看出来有没有达到75%了,其实最好是填满。

回覆

您好请问锡膏是要涂在DIP零件面吗?

回覆

锡膏还是印刷在电路板上面,而且是DIP零件面喔!并直接盖住通孔,

插件的时候直接插在有印刷锡膏的通孔上,这样锡膏就会沾黏在DIP的零件脚上,

记得要注意锡量够不够、零件能不能耐迴焊炉的高温。

回覆

学习了!呵呵~

回覆

也欢迎你提供意见!

回覆